Erfolgsfaktor Innovation

Die Entwicklung und Einführung innovativer Rezepturen und Produkte erlangt bei den Produzenten von Schmelzkäse und Käsealternativen einen immer höheren Stellenwert. Um das ganze Potential auszuschöpfen, den der Erfolgsfaktor Innovation bietet, bedarf es eines modernen und flexiblen Maschinenparks, einhergehend mit hohem technologischen Know-how. Dies ist die Basis für einen echten Wettbewerbsvorteil und eine erfolgreiche Produktneueinführung.

Als mittelständisches Maschinenbauunternehmen erheben wir höchste Ansprüche an Qualität und Zuverlässigkeit unserer Maschinen. Die erfolgreiche High-Tech-Strategie auf der Basis qualifizierter Fach- und Ingenieursarbeit, hohem Forschungs- und Entwicklungseinsatz sowie der heimischen Wertschöpfungsketten ist das Fundament unserer Premiumanlagen.

Unser neues KS Innovation Center für Käse- und Feinkosttechnologie bietet uns die Möglichkeit, in partnerschaftlicher Zusammenarbeit mit unseren Kunden bestehende Prozesse zu durchleuchten und zu optimieren. Gleichermaßen ist es eine hervorragende Plattform für die Entwicklung neuer Produkte.

Die vergangenen Jahre haben uns gezeigt, wie wichtig die Vernetzung von Maschinenbaukompetenz und technologischem Sachverstand in der heutigen globalen Marktsituation ist, um den Übergang in die digitalisierte Wirtschaft zu meistern.

Wir können unseren Kunden neue Antworten geben und sind bestens gerüstet für die Zukunftsmärkte.

Mehrwert durch High-Tech Automation

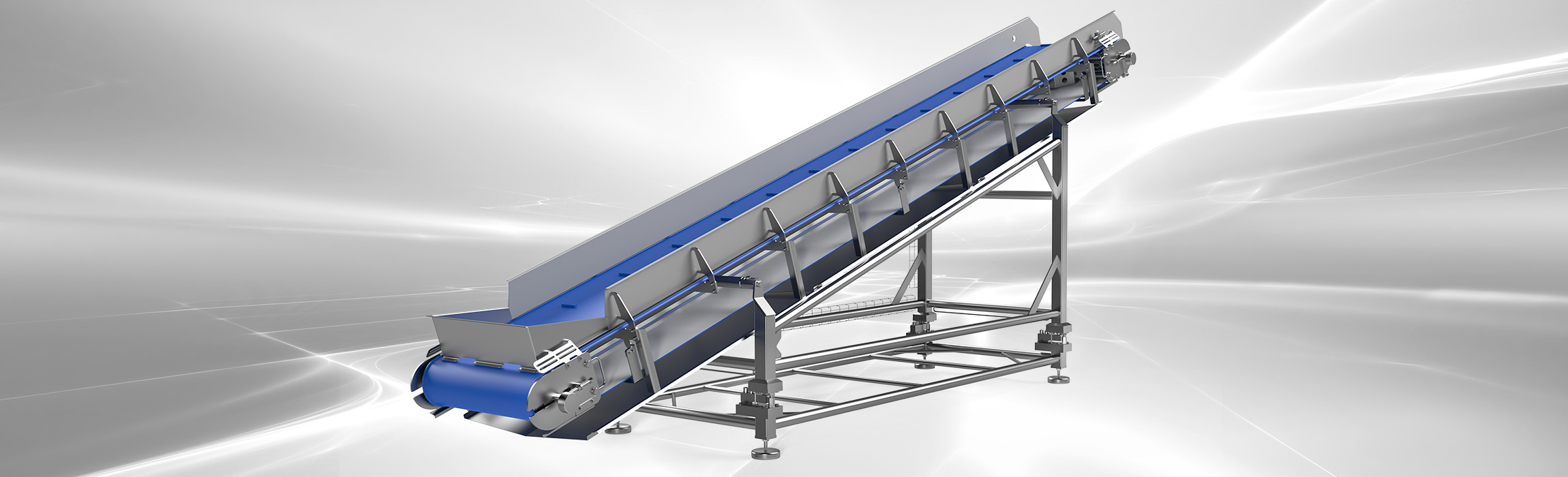

Das KS Innovation Center in Wangen bietet modernste Technik für Entwicklung, Forschung und Ausbildung. Ein kompletter Maschinenpark für die ganze Prozesskette ist vorhanden – im modularen Aufbau und mit hohem Automatisierungsgrad. Bestehend aus Prozessautomat und Mischer sowie einer UHT-Prozesslinie mit Silo, Erhitzungseinheit und Cremierbehälter.

Es können sowohl kalte als auch heiße Prozesse mit Pasteurisation oder Sterilisation durchgeführt werden – im High Shear- und im Low Shear-Verfahren.

Die Maschinen sind mit zahlreichen Features für größtmögliche Flexibilität im Prozess ausgestattet. Zum Beispiel direkte und indirekte Erhitzung oder Kühlung, Vakuumeinrichtung, Zirkulations- und Emulgiersysteme mit Regelung aller Scherkräfte, CIP-Reinigung etc.

Dies ermöglicht die Herstellung eines großen Produktspektrums mit definiertem Feinheitsgrad, sowie schonende Einbringung von stückigen Rezepturbestandteilen.

Alle Prozessabläufe sind einfach regel- und reproduzierbar über die KS Automation. Die Datenspeicherung erfolgt mit dem KS Report-Manager.

Das technologische Know-How durch jahrzehntelange Erfahrung in allen Bereichen der Lebensmittelproduktion ist maßgeblich für die umfassende Rezept- und Prozessentwicklung verantwortlich.

Die technische und technologische Kompetenz im KS Innovation Center bietet eine unbegrenzte Prozess- und Rezepturvielfalt – von Blockkäse über Dips, Cremes, Saucen, rekombinierten Schmelzkäsezubereitungen bis hin zu veganen Alternativen – alles ist möglich.

Die Vorteile für unsere Kunden liegen auf der Hand

Sie produzieren hochwertige Nahrungsmittel – wir unterstützen Sie entlang der gesamten Prozesskette und arbeiten gemeinsam mit Ihnen an maßgeschneiderten Lösungen.

Wir bieten Ihnen Entwicklung neuer Produkte oder Optimierung der bestehenden Produktpalette, sowie die Musterherstellung im Pilotmaßstab. Der Maschinenpark im Entwicklungszentrum ermöglicht einen zuverlässigen Scale-up von Prozessparameter und Anlagenauslegung für die spätere industrielle Produktion.

Die chemisch/physikalische sowie mikrobiologische Validierung der auf den Pilotanlagen hergestellten Produkte kann jeder Zeit vor Ort erfolgen.

Darüber hinaus bieten wir Ihnen projektbezogene Forschung in Zusammenarbeit mit unseren Kooperationspartnern.

Zudem bieten wir regelmäßig Schulungen und Seminare rund um das gesamte Themengebiet an.

Kurz gesagt: Wir bieten Ihnen Innovation!

innovation.center@karlschnell.de