Hochhygienische Förderbänder für den universellen Einsatz im Lebensmittelbereich!

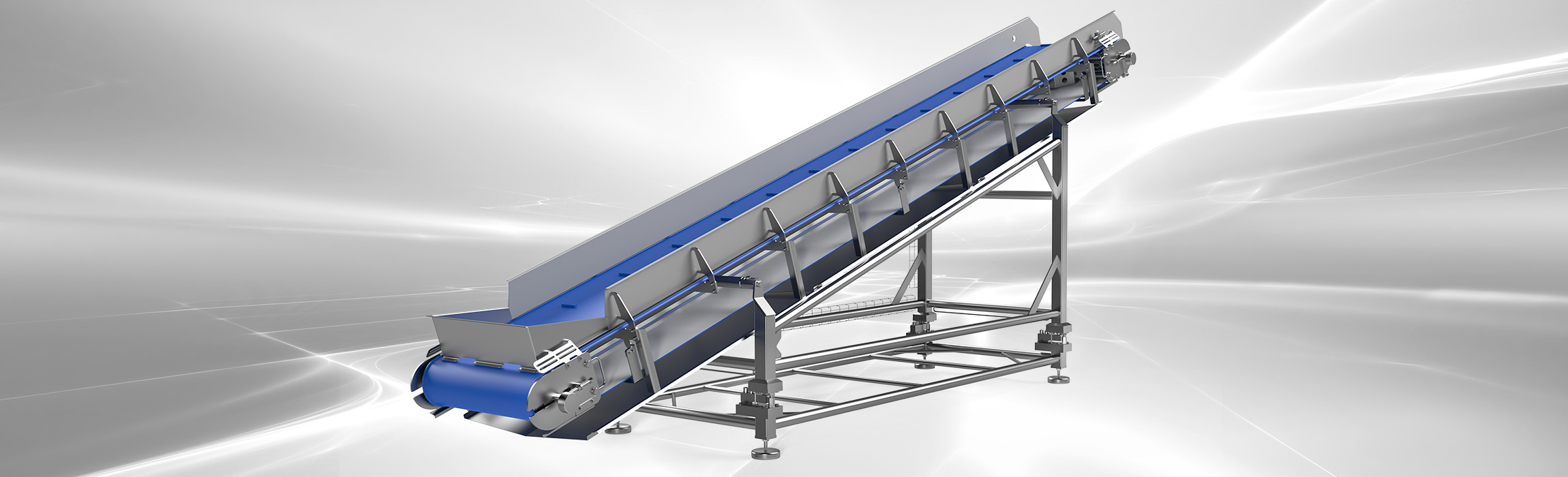

Förderbänder von KARL SCHNELL vereinigen hygienisches Design und größte Stabilität mit einer Vielzahl von Anbauteilen und Optionen.

Grundsätzlich unterstützen wir bei der Optimierung der Produktionsprozesse, wobei hier der Materialfluss eine wichtige Rolle spielt. Unsere Förderstrecken sind die Grundlage für eine leistungsfähige und damit wirtschaftliche Verarbeitungslinie. Sie sorgen für eine Automatisierung beim Transport der Rohmaterialien zu den einzelnen Maschinen und deren Beschickung. Wir passen die Förderstrecken individuell an die Wünsche unserer Kunden an. Dabei sind Förderleistungen bis zu 50 t/h realisierbar. Oft sind auch zusätzliche Optionen gewünscht, beispielsweise Bänder mit Wiegesystemen zur Rohwarenstandardisierung oder der Transport über Metalldetektoren.

Wir verwenden ausschließlich reibschlüssige Bänder mit Rollenantrieb. Hiermit sind selbst Steigungen von 2 bis 45 Grad in den Anlagen machbar. Vorteilhaft ist hier ein stabiler Zugkörper aus Polyester und Aramid, denn dieser sorgt für eine lange Lebensdauer sowie eine hohe Formbeständigkeit auch bei großen Lasten.

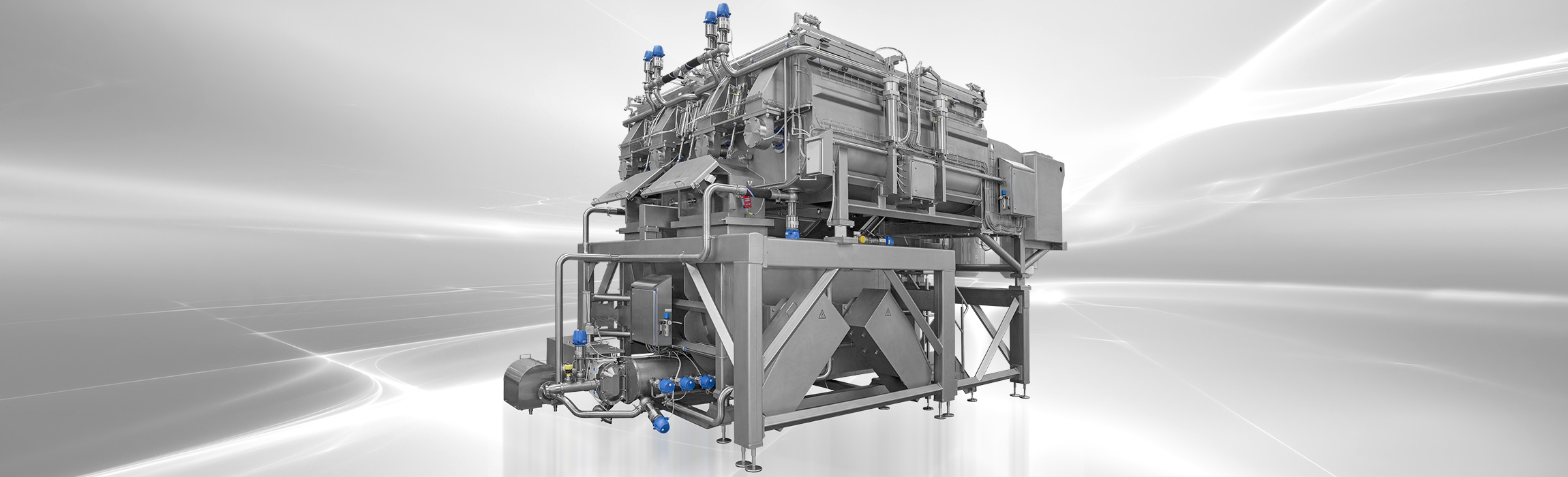

Insbesondere bei Förderprozessen sind höchste Anforderungen an Sauberkeit und Hygiene einzuhalten. Transportbänder haben hier einen entscheidenden Einfluss. Denn Sie haben direkten Kontakt mit den Waren, müssen punktgenau zur Weiterverarbeitung liefern, sowie robust gegenüber mechanischen und chemischen Belastungen sein.

Unsere Förderbänder besitzen in der Regel ein TPU-beschichtetes monolithisches Band. Thermoplastisches Polyurethan (TPU) kommt in der Lebensmittelverarbeitung als Bandbeschichtungsmaterial sehr oft zum Einsatz, da es auch bei sehr niedrigen Temperaturen problemlos einsetzbar ist, über eine sehr gute Abriebfestigkeit verfügt und auch beständig gegenüber pflanzlichen und tierischen Fetten und Ölen ist. Auch bei der Reinigung ist es vorteilhaft, denn die Bänder verfügen über eine absolut glatte Oberfläche ohne poröse Stellen sowie eine gleichmäßige Banddicke. Außerdem verhindern antimikrobielle Zusätze in den Bändern das Wachstum schädlicher Mikroorganismen auf der Bandoberfläche.

Auch die Haftungseigenschaften sind sehr wichtig, denn beim Transport von sehr klebrigen Produkten muss ein problemloses Ablösen vom Band gewährleistet sein.

Zudem sind die Temperaturherausforderungen gewaltig für die Bänder; das Spektrum reicht von Tiefkühlware bei -18 Grad bis hin zu 85 Grad heißem Schmelzkäse.

Mit diesen Bandtypen haben wir Förderstrecken realisiert, die 25 kg schwere Käseblöcke rund 100 m weit transportieren.

Oder auch Bänder zum Chargieren von Rohwaren, die bis zu 1000 Kg Pufferkapazität verfügen und anschließend das Produkt abtransportieren müssen.

Bei der Konzeption der Anlagen stehen die Anforderungen unserer Kunden und das Streben nach Lösungen im Mittelpunkt. Das ermöglicht unser breites Fertigungsprogramm, welches eine vollständige Produktpalette umfasst.

Wir bieten unseren Kunden nicht nur technische, sondern auch technologische Unterstützung.